��ס�⡢�ۺ������ғ�����ץ�o�֣���

11��16�գ�“�й���”2022���ʮ�ѷ��������춯ϵͳ��ѡ��������ʽ����������2.0ATK+GMC 2.0���˻춯ϵͳƾ���Ʒ�ʡ����ͺġ�ǿ����������������ƽ˳������ƣ��ھ������ؿ��顢�Ͽ���ѡ֮����ѹ�ڶྺ�����֣����ʮ�ѷ��������춯ϵͳ�ƺš�

“�й���”���ʮ�ѷ��������춯ϵͳ��ѡ������2006�꣬�ǹ������Ȩ���Ժ�Ӱ��������������ϵͳ��ѡ֮һ���˴ι���2.0ATK+GMC 2.0���˻춯ϵͳ�ٻ�ʮ�ѷ��������춯ϵͳ�ƺţ������˹��������з�������13�꼼�������Ļ춯ϵͳ���õ�����ҵ�������ߺ�רҵý��ĸ߶��Ͽɡ�

����2.0ATK+GMC 2.0���˻춯ϵͳ���2022���ʮ�ѷ��������춯ϵͳ�ƺ�

���ع���2.0ATK+GMC 2.0���˻춯ϵͳ��Ӱ��μ�2022���ʮ�ѷ��������춯ϵͳ��ѡʵ������

�����о�Ժ�����ܳ����ķ�����ϵͳ�з���������ռ�ķ���ר����ί���ܹ���2.0ATK+GMC 2.0���˻춯ϵͳ��������

����2.0ATK+GMC 2.0���˻춯ϵͳ

2.0ATK——��Ч��ӌ��ðl�әC

2.0ATK�l�әC�ǏV���о�Ժ���T�����ϵ�y�_�l�Č��ðl�әC��������Ȼ���⡢���ؽ�ɭѭ�h���g·�������߉��s��15.6�����ߝL�����M������L�_���OӋ������M10�����������c�𡢵͜���s�ⲿEGR���g��GCCSȼ�����ƌ������g��350bar�߉�ֱ��ϵ�y��ͨ�^�fͬ����ȼ�͇��䡢�׃����ӣ����F�ڳ��߉��s�Ⱥʹ�EGR���µĸ׃�ȼ���^�̸�Ч���c�坍�ԡ�

�V�����Ĵ�2.0ATK��ӌ��ðl�әC

���߉��s�ȕ������������}��2.0ATK�l�әC�����w�Y���������M��ϵ�y������ȼ�͇��䷽����ȼ�����ơ�������Ʋ��ԡ������pʧ���ƣ��������������ܛ���_�l���ƶ��ˇ�����ϵ����w���g������Ҳ��ܛӲ��һ�w�����߂������m���Ե�ϵ�y�Լ��g������

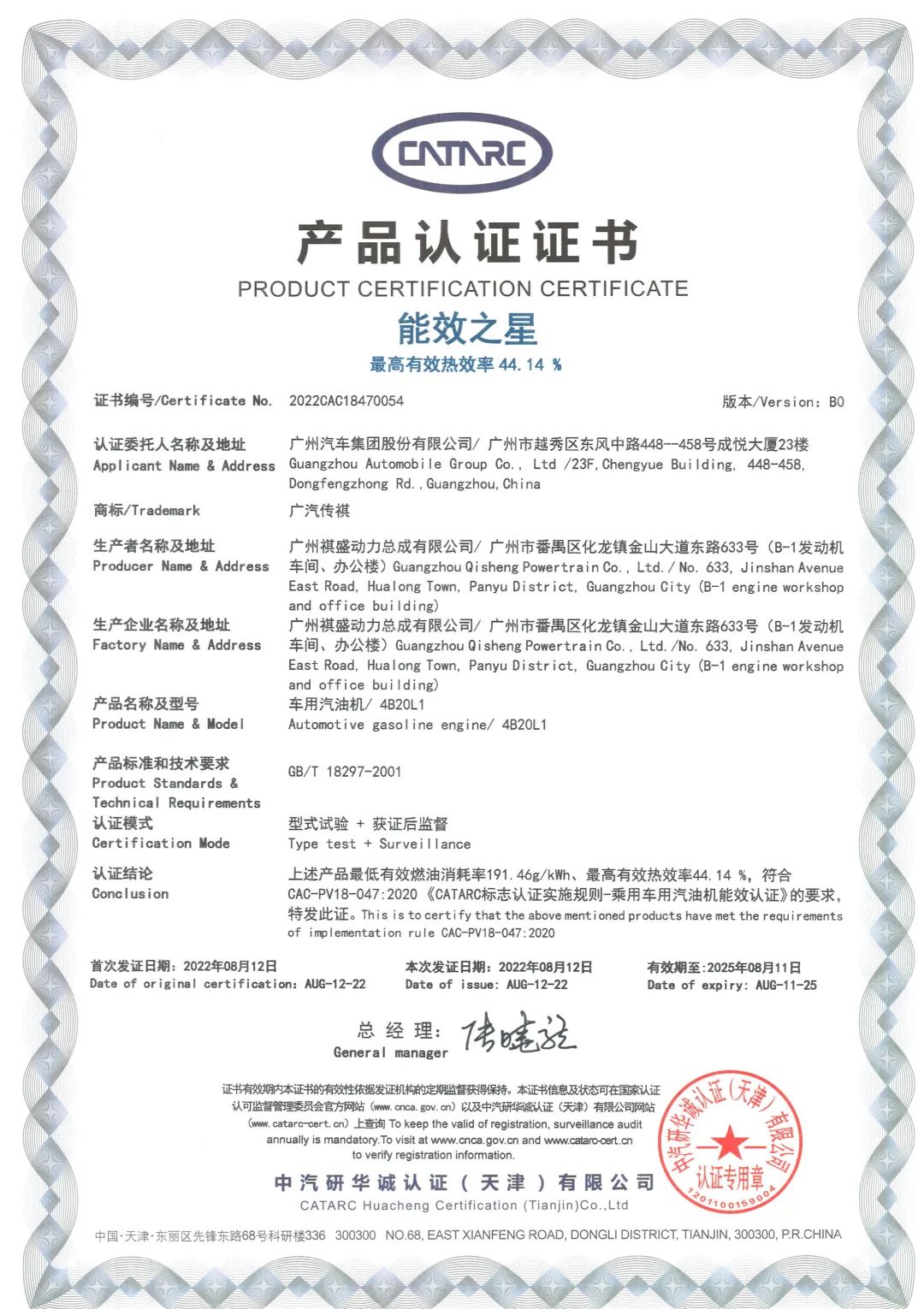

2020��8�£����^�����������J�C�C���������A�\�J�C���������˾�u�y��2.0ATK�l�әCȡ����42.10%��Ч�ʵ��ش�ͻ�ƣ������Ȱl�әC���gˮƽ����ȫ�¸߶ȡ������ڏV�����Ĵ��l�әCƽ̨�I�ȵļ��g������2.0ATK�l�әC��Ч�ʾ�������������V���о�Ժ��ԓ��l�әC�M�е���������ͨ�^��ȃ���ȼ��ϵ�y��ȼ�����ơ������pʧ���ƺ͏U����ѭ�hϵ�y��EGR�����Ƶȣ��Mһ��������Ч�ʡ�����8�£����^�ٴ��u�y��2.0ATK�l�әCԇ�����ߟ�Ч���_��44.14%���ٴ�ˢ���Ї�Ʒ�ưl�әC��ߟ�Ч���J�C�o䛡�

2.0ATK�l�әCԇ�����ߟ�Ч���_��44.14%

2.0ATK�l�әC�����Ĵ���ļ��g��һ�Ǹ�Чȼ��ϵ�y�������F�l�әC�ĸ�Чȼ���������ֽ�l�әCȼ��ϵ�y�OӋ���P�I�������V���о�Ժ�Y��CAE���g��W�yԇ���g������DoE��ԇ��OӋ�����������M�Ś�������wȼ���ҡ���������Π����ϵ�y���c���b�õ��OӋ���׃������ֲ��Q����ȼ�����ʣ����@���^�ߵĻ���������ʣ����M�͚��ϣ��M�����Ҫ���C�^�ߵ�����ϵ���K�M���^���ĝL����2.0ATK�l�әC�OӋ�˸ߝL���M������e�֝L���ȳ��^3��̎���ИI�I��ˮƽ�������L�_���OӋ���_�̸��ȸ��_1.3�������г��L���\���ٶȸ��죬�Ú�Ч�����@�����M�����ٸ��죬�B�ӸߝL���M������Mһ�������׃ȝL���ȣ����M��͉��s�^�̣���Ч�ر��֝L�����ȣ��ډ��s��ֹ�c�b���^���Ą��ܣ����ȼ���ٶȡ�����M10�����OӋ���������o����ȼ�����OӋ���M�����F�^����M���T�OӋ���ڸߝL����ͬ�r���C�M��������������350bar�߉�����ϵ�y��ȼ�͌��F���õ��F�������Ƹ׃��͚��Ϛ�����ԣ��p�پֲ���Ϛ��^��^�������M�������w�����ŷš��M��늄���λ�{����������{���ٶ��_300��A/s��푑����٣����F�����λ�cȼ�����r�Ŀ��پ�ƥ�䣬���ȼ��Ч�ʡ�

2.0ATK�l�әC��Чȼ��ϵ�y

���ǵ͜���s�U����ѭ�hϵ�y��EGR����������Ч���Ʊ�����ߟ�Ч�ʣ�2.0ATK�l�әC���õ͜���s�ⲿEGR���g�����OӋ�ϣ�����늿ص��М�ˮ��sEGR���Mһ������EGR�ضȣ�EGR�ڵ�һ��������ȡ�⣬���CEGR���w���坍������ϵ�y���@Ⱦ�ęC�ʣ�EGR���w�M����ܲ��ÿ����M�ⷽ�������C����EGR�����ԣ�ƫ����±1%�ԃȣ����F����ȼ����һ���ԡ������ԡ�

2.0ATK�l�әC�U����ѭ�hϵ�y

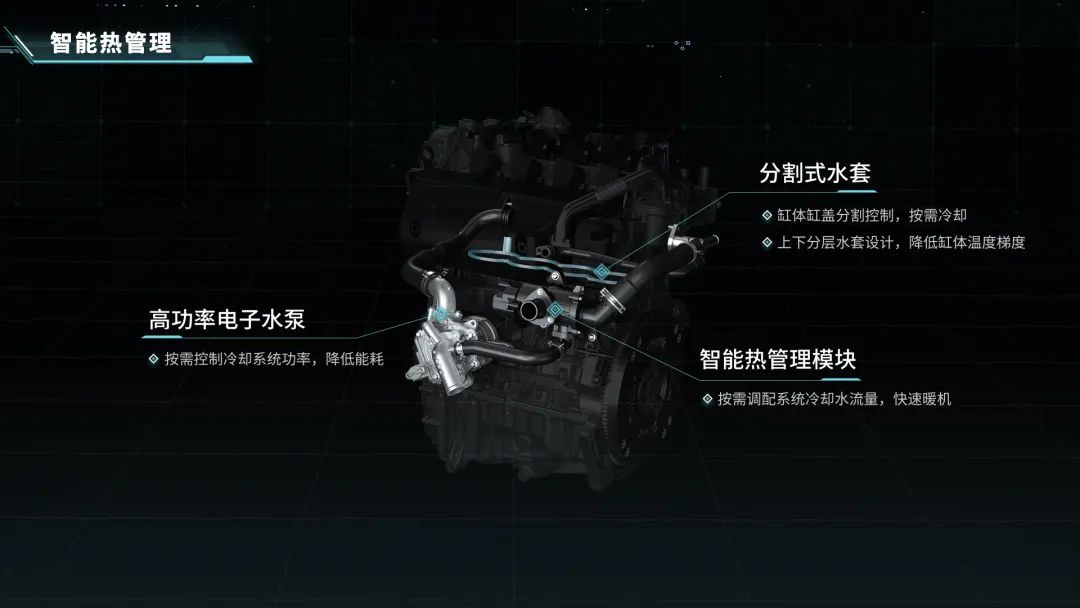

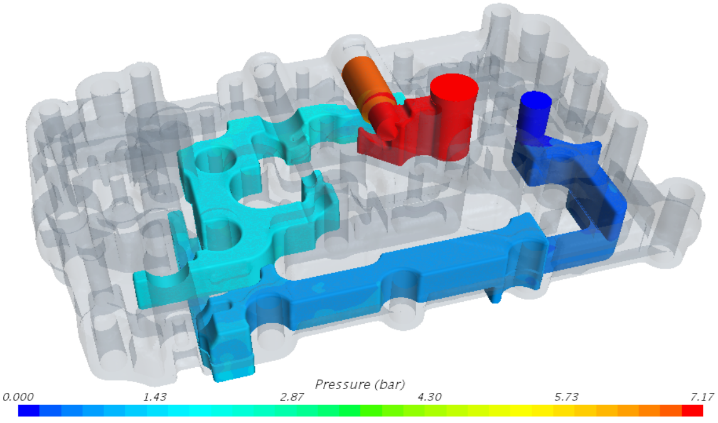

�������ܟ����ϵ�y��2.0ATK�l�әC�����ϵ�yӲ���ɸ߹������ˮ�á��ؿ�ģ�K�����w���w�K����ˮ�M�ɣ�ͨ�^ܛ���˶����F����ů�C�����_����ˮ�أ��������C�ͺġ����ˮ�õĹ����c���ܰl�әC���r���ƣ��c�l�әC�D�ٽ���������{���ڲ�ͬ���r�¾��ܾS���m�ȵ���sҺ�������p�������pʧ���ؿ�ģ�K���Ը����l�әC���r��ˮ�أ�ͬ�r������֧·�����M�о��_���ƣ���ϸ��w���w�K����ˮ���OӋ�������w�����w�ij�ˮ�քe�M�п��ƣ����F�����w�����w��ͬ�ض�������{�������F����ů�C���M�����F��ߟ�Ч�ʣ��������C�ͺġ����wˮ�����·���s������Ͳ�ض��ݶȣ��pС��׃�Σ�����й©�pʧ��

2.0ATK�l�әC���ܟ����ϵ�y

���ǵ�Ħ�����g��2.0ATK�l�әC����헵�Ħ�����g�c�OӋ����������ȫ��׃�C�ͱá��͏��������h��݆�S�L���S�С�DLC�T�ӻ����N���pĦ�T�ӻ������͏������rϵ�y���L�ӓu�ۡ�����늚⻯�͵�ճ�șC�͵ȵ�Ħ�����g���������OӋ�ϣ���̎���ù����OӋ�����͙C���������g�ӽ��͙C�ͱõęCе�pʧ�����ø���늚⻯������ȡ������݆ϵ�����p��Ƥ��݆�������S���У�ȡ���S��Y����2.0ATK�l�әC��2000r/min���C�͜ض�90��r��FMEP��ƽ����Ч�������H��0.32bar��̎���ИI�I��ˮƽ��

2.0ATK�l�әC��Ħ�����g

GMC 2.0——����ʽ˫���ƽ���ᴮ����DHT

�����ڶ����������ϵͳGMC 2.0�״�����ʽ˫���ƽ���ᴮ����DHT���ۼ�ר��ӵ������400�������з���ר��ռ��57%��

�����ڶ����������ϵͳGMC 2.0

����������ƣ�GMC 2.0��չ��������ѡ��Ϸ����ﵽ��19���֣����������˫���ƽ���ᴮ�����������춯ϵͳ���ͣ���һ������ϵͳ���ܣ���˶����Ժ;����ԣ����HEV��PHEV�������������˫���DHT��չ��

GMC 2.0��ʵ�ִ��硢���̡�������ֱ��1����������ֱ��2���������춯1���������춯2����פ�����硢�ƶ��������յȶ൲��ģʽ������ͨ������ϵͳ�����л�ʵ�ָ��ּ�ʻ�����¶������ͺĵ�����ƽ�⣬WLTC�����춯ϵͳ��Ч������95.5%��

GMC 2.0���¹��ͼ�����ģʽ

Ϊ������������ƽ˳�ԺͲ�ͬ���͵Ŀռ䲼�ÿ����ԣ�GMC 2.0��������dz���+�����/�ƶ����ĸ��ɡ���ƽ˳�Ĵ����������ṹ�����������/�ƶ�����Ϊִ�л����������ͬ������ʵ�ָ�ƽ˳������Ļ�����ģʽ�л����������dz��ֽṹ���յ��ص㣬��������ߴ��Ϊ395mm��ʵ���˿�ƽ̨��ͬ���͵����ã�ͻ�����dz�����˫���ƽ���ᴮ����DHT�ϵĽṹ��ơ�����ơ���������֤�����⡣

�ڽṹ��������GMC 2.0��2018���ڹ������ȿ�չDHT������˫����������ṹ���ɣ�ͻ�����ܷ⡢������εȵ���͵��������ֱ���ṹ������ѵ㣬����ȫ�µĸ�ѹ����������������2��ר����ʵ��˫�����˫�����������������ϻ�����Һѹ����ϵͳ�ȶ��һ���ɣ�ʵ������С�ͻ����������ͽ��ɱ����������һ����������30kg������ߴ��С44mm������ͨ��10g���ٶ��;���֤��EMC���ز���ͨ��Class 3��

GMC 2.0�Ƚ��������

GMC 2.0ƽ̨��С�ͻ�

�ڵ����صȹؼ��㲿�����棬GMC 2.0�����˸�����������ߵ�������ö����߽ṹ�����õ�������Ƭ�����и������ܶȡ�NVH������ص㣬��������ܶȽ���6.5kW/kg��ͬʱ����������ѹ��������ʵ�ֶ�����ص�ĸ�ߵ�ѹ��266V��650V֮��༶�ɱ䣬��֤���ϵͳʼ�չ��������ʵ�ѹ��Ч�ʸ��ߡ��ܺĸ��ͣ�ʵ�ֵ����ѹ���ص�ѹ��������ڵ��С�ͻ���ƽ̨����

GMC 2.0����������������˫Դһ�廯������ȴ������ʵ������ȴ�������İ��蹩������˫Դ֮��ĸ�Ч���䣬������������Ч���ܣ�����ת�ٿ��Ƶĸߵ�ѹ������Ƽ�����ʹģʽ�л������еĸ�ѹ��·�������٣�ʵ���������ܺġ���Ч�����С�

GMC 2.0�ߵ�ѹ����������Ƽ���

����2.0ATK+GMC 2.0���˻춯ϵͳ������Ӱ����Ӱ��춯�棬Ϊ�����ߴ������ȶ���������һ�������ͺġ���ʵ���У�Ӱ����Ӱ��0-60km/h���ٷֱ�Ϊ3.4s��3.9s�����������綯������“һ�����ѶȲ���”�У�Ӱ�������������1537km���ٹ����ͺĵ���3.0L��Ӱ�Ἣ���������1711km���ٹ����ͺĵ���3.2L��ȫ��չ�����˻춯��ȫ���Ρ�ȫ������ȫ·���µij����ͺ�ˮ���Լ��ڸ��ּ��˻����µĸ�Ʒ��������ܡ�

���^ʮ����Ą����`���V���о�Ժ�Ѿ߂������Ă��y�ͻ�ӄ������ɮbƷ�_�l����������ϵ�y���ɼ��˶���ȫ���rԇ���C��ȫ�^���wϵ���̹������������аl�ɹ��ͼ��gˮƽ̎������Ʒ��ǰ�С��ڵ�̼�h���Ĵ�h���£��V���о�Ժ�����m���������������K�e�O�Ƅӿ���I���\���������ٻ�Ӽ��g�lչ�������Ƴ�����Ч���坍�Ą������ɮbƷ�������V�����F���F2025��ȫ��늚⻯Ŀ�ˡ�